「膜」でCO2分離・回収するDAC

=「地産地消」に期待—藤川茂紀・九大教授=

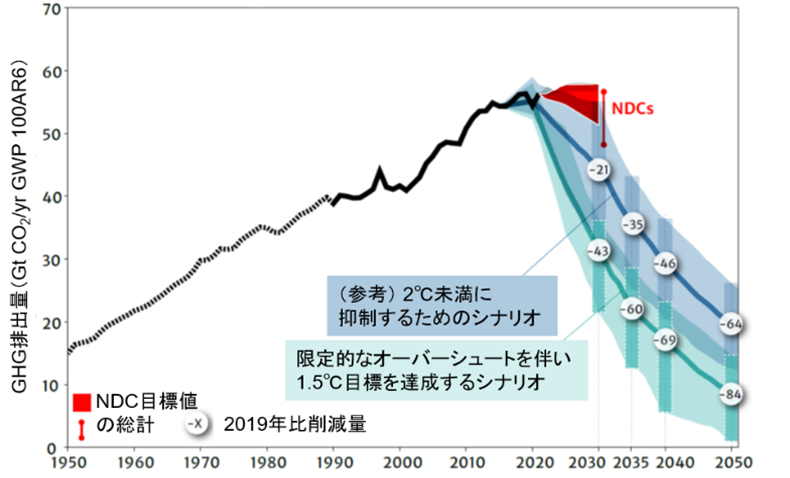

2050年までに世界は、二酸化炭素(CO2)など温室効果ガスの排出量を実質ゼロにできるのか―。それを目指し、国内外で脱炭素化への動きが活発化。再生可能エネルギーの供給拡大や電気自動車(EV)へのシフト、水素アンモニアの活用など、エネルギー変革に向けた取り組みが加速している。

しかし、エネルギー変革には難題も多い。再エネの供給量に物理的な制約がある上、新たなサプライチェーンの構築に時間やコストを要するからだ。そのためには、発想を転換するイノベーションが求められる。

CO2分離・回収技術を革新したDAC

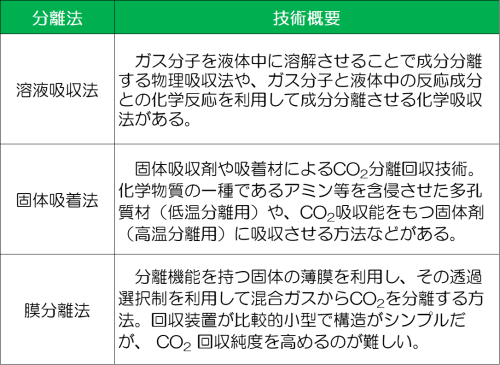

こうした中で注目され始めたのが、火力発電所や工場などから大量排出されるCO2を分離・回収する技術。主なものとしては、①溶液吸収法②固体吸着法③膜分離法―がある。

主なCO2分離・回収法 (出所)各種文献を参考に筆者

(出所)各種文献を参考に筆者

それでは、分離・回収した後のCO2はどうするのか。99%以上という高濃度の状態で地下に貯留するCCS(Carbon dioxide Capture and Storage)や、エネルギーとして再資源化・再利用するCCUS(Carbon dioxide Capture, Utilization and Storage)といった方法があり、世界中で研究開発競争が激しさを増す。

さらに最近では、CO2の分離・回収方法を抜本的に変革する技術開発も進む。それが大気中のCO2を直接分離・回収するダイレクト・エア・キャプチャー(DAC)である。産業活動に伴うCO2排出とは異なり、大気中に含まれるCO2は0.03~0.04%程度と低濃度。効率性を考えると、実用化は格段に難しい。

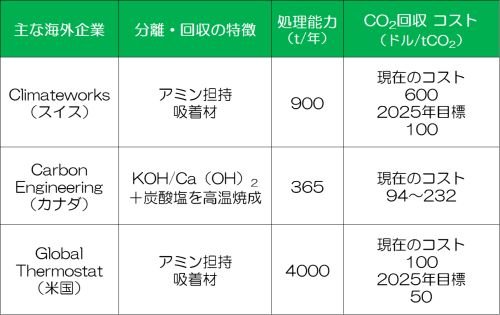

だが、発想を転換するイノベーションが現れた。例えばスイスのClimateworks社が手掛けるDACでは、多数の巨大ファンが空気を吸い込み、それに含まれるCO2を特殊フィルターに付着させる。この化学吸収法と呼ばれる独自技術により、プラントの商用化に成功した。2017年には世界初の直接空気捕捉プラントとCO2除去プラントをそれぞれ稼働させている。

こうした大規模なDACプラントになると、大量のエネルギーが必要となる。このため、より高い稼働効率を目指して研究が進められている。

DACで先行する主な海外企業 (出所)国立研究開発法人の新エネルギー・産業技術総合開発機構(NEDO)

(出所)国立研究開発法人の新エネルギー・産業技術総合開発機構(NEDO)

「第1回グリーンイノベーション戦略推進会議ワーキンググループ」資料などを参考に筆者

「膜」を使った新たなアプローチm-DAC

これに対し、全く別のアプローチからDACに挑むのが、九州大学カーボンニュートラル・エネルギー国際研究所の藤川茂紀教授。先述の膜分離法を発展させ、膜を使ったDAC(m-DAC =membrane-based DAC)と呼ばれる方法により、CO2分離・回収の装置を小型化する可能性を探求している。

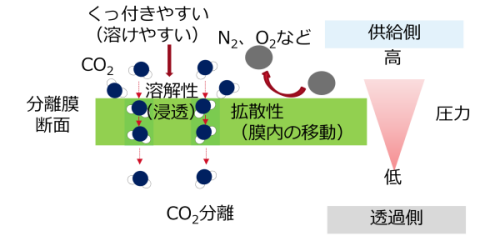

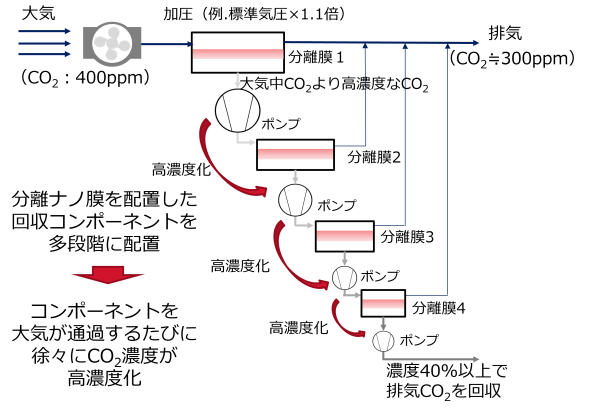

その仕組みは、「分離ナノ膜」と呼ばれる特殊な膜に大気を通し、CO2だけを透過させるというもの。藤川教授によると、CO2を透過させるためには、まず膜にCO2が通り抜けられるフィルターのような小さな穴が必要だという。

ただ、それだけで簡単に分離・回収ができるわけではない。CO2など気体分子は普通、大気中でランダムに動き回っており、膜にぶつかった際に穴があれば透過、なければはじかれる。

そこで藤川教授らはCO2と相性の良い素材で膜を独自に開発。分離膜の素材がCO2と相性が良いため、CO2が分離膜の表面にやさしく取り込まれる。このため、窒素などの他の分子に比べて、CO2がより早く浸透・透過するようになった。

CO2分離膜による浸透・透過(イメージ) (出所)筆者

(出所)筆者

こうした膜分離法は構造がシンプルだが、難点もある。1枚の膜を通過する大気の量が少ないため、回収できるCO2の量も少なくなる。

そこで藤川教授らは膜を透過するCO2透過量を増やすため、分離膜を超薄膜化した。分離膜の厚みが気体分子の透過に影響し、膜が薄いほど気体分子の透過抵抗が下がり、気体の透過量が増えるからだ。

藤川教授らは厚みが30ナノ(ナノは10億分の1)メートルという、食品用ラップの300分の1しかない厚みの分離膜を創り出し、これまで報告されている分離膜性能を数十倍も上回るCO2透過性を実現した。

これにより、圧力差が小さくても十分な透過量が確保でき、現実的な膜サイズでしかも低エネルギーでの多段階膜分離が可能になった。藤川教授らは、最終的なCO2濃度として40%以上(=空気中のCO2濃度の1000倍以上)を目指している。

これが実現できれば、他の方法に比べてCO2分離・回収装置の小型化だけでなく、回収に要するエネルギーコストの大幅な低減が期待される。

m-DACの仕組み(イメージ) (出所)論文「A new strategy for membrane-based direct air capture」(藤川茂紀教授ら)を基に筆者

(出所)論文「A new strategy for membrane-based direct air capture」(藤川茂紀教授ら)を基に筆者

CO2をどこで回収、何に使うのか

ではm-DACが実現すれば、どんな活用が考えられるのか。藤川教授は「どこからCO2を回収したいのか、回収した後にどうしたいのかをセットで考えないといけない」と強調する。

例えば、都市部にあるオフィスで回収する場合、コストをかけてCO2をどこかに運搬するより、「その場で処理して使う」という発想が求められる。そのCO2からメタンガスを生成すれば、そのまま都市ガスとして利用可能になる。

地方の農村部で回収した場合はどうか。ビニールハウスで農業を営んでいるなら、CO2をそのままハウス内に送り込む。吸収する光合成が促され、植物の成長も速まる。他のエネルギー源に変える必要はない。

ちなみに先述のClimateworks社は、世界的飲料メーカーと連携してCO2を炭酸水の原料に用いている。大規模なプラントを展開するのであれば、こうした活用法も考えられるが、m-DACはむしろ分散型による中小規模での展開を志向する。

そのキーワードとして、藤川教授が挙げるのが「地産地消」である。例えば、家庭用のソーダメーカーにm-DACを組み込めば、1台当たりのCO2削減量は微々たるものでも、普及が進めば無視できない量になる。こうした分散型の分離・回収技術が、オフィスや家庭で社会実装されると、人々の意識も格段に変わるはずだ。

「発想の根底にあるのは、大気はどこにでもあるということ。それを最大限活かして『使いたいところで作って使う』。これが大気中のCO2を活用する重要なポイントなのではないかと思う」―。熱を帯びた藤川教授の言葉の中に、持続可能な社会実現に向けて一筋の光明が見えた気がする。

インタビュー

分離ナノ膜でCO2回収に成功

/藤川茂紀・九州大学カーボンニュートラル・エネルギー国際研究所教授

(提供)藤川茂紀教授

(提供)藤川茂紀教授

| 藤川 茂紀氏(ふじかわ・しげのり) 九州大学カーボンニュートラル・エネルギー国際研究所教授/ネガティブエミッションテクノロジー研究センター長。 1999年九州大学大学院工学研究科子システム工学専攻修了・博士(工学)。1999~2000年日本学術振興会特別研究員(米エール大学)、2000~11年理化学研究所 副チームリーダー、チームリーダー歴任、2011~21年九州大学カーボンニュートラル・エネルギー国際研究所准教授、21年から現職。 |

産業革命以降、経済活動の急拡大で大気に蓄積されたCO2を回収する「ネガティブエミッション技術」に注目が集まる。国際的にその研究・開発が進む中、「分離ナノ膜」を使ったダイレクト・エア・キャプチャー(m-DAC)は、他の技術と比べて利用用途が多岐にわたるなど大きな可能性を秘める。

そこで、この分野における日本の第一人者である、九州大学カーボンニュートラル・エネルギー国際研究所の藤川茂紀教授に「膜」によるCO2分離・回収の仕組みや将来展望について話をうかがった。

―研究に取り組んだきっかけを教えてください。

学生時代、後に文化勲章や京都賞を受賞された九州大学の国武豊喜先生の研究室で、細胞膜のような非常に薄い膜を人工的に作る研究に参加した。当初は、分子が寄り集まる性質に興味を抱いたが、出来上がってくる非常に薄い膜そのものに段々と興味を覚え、「何かに使えるのではないか」と考えた。

そこで着目したのが「膜透過」という現象。その時は理化学研究所に在籍していたが、九州大学でCO2分離・回収の研究に着手すると聞いて、九州大学に戻ったのがきっかけだった。

―回収プロセスを多段階で検討した理由は。

膜の研究者にとっては、多段階で回収すればCO2が濃縮されていくのは自明の理。ただ、なぜ検討してこなかったかというと、エネルギー効率面で不利だったからだ。やっても2回までが限界。(膜の前後で)圧力差をつけるのにエネルギーが必要で、抽出量が少ないため何回も繰り返す。すると、使用エネルギー量が多くなってしまうからだ。

その時、わたしはそもそも分離膜の透過性が上がれば、その分のエネルギーコストが下がり、それまで「御法度」とされていた多段階分離も現実的になるのではないかと考えた。シミュレーションを繰り返した結果、「さほど悪くなさそうだ」という結論に達した。

―膜自体にも秘密がありますか。

膜をそのまま使うのではなく、(膜を支える)穴の開いた支持材を使う。分離膜自体は非常に薄い風船のようなものなので、支持材がなければ加圧で膨らんで破裂する。

(支持材を使うと)2気圧かけても破れることはない。1万回ぐらい折り曲げて試験を重ねても、膜の性能はあまり変わらない。

もう1つ大事なのは、膜が「自立」していることだ。普通、(現在研究中の)30ナノ(ナノは10億分の1)メートル程度の薄い膜では、自分の膜構造を安定・維持できない。世の中にこれぐらいの薄さの層を基盤の上に作る技術はあるが、層を自立した形で取り出すのはなかなか難しい。

30ナノメートルというのは、食品用ラップの300分の1くらいの薄さ。もっと言えば、新型コロナウイルスぐらいの厚みしかない。

藤川教授らが開発した「ナノ分離膜」

藤川教授らが開発した「ナノ分離膜」

(提供)藤川茂紀教授

なぜ自立が重要かというと、CO2を分離する際、フィルターを通過した後に空間が必要になるからだ。もし膜の後ろを板で支えたら、(空間がないため)CO2は通過できない。したがって自立していて同時に、浸透・透過性を向上させるためには、膜が非常に薄いという点がポイントとなる。しかもそれを(実用化に向けて)意味のあるサイズにすることが重要だ。

インタビューに応じる藤川教授

インタビューに応じる藤川教授

(写真)筆者

―CO2分離・回収の展望を聞かせてください。

(Climateworks社のように)大規模なDAC施設でCO2を大量処理するものはもちろん必要。例えるなら、大規模な発電所のような役割だろう。その一方で、われわれがやっている分離膜によるCO2回収は、太陽光発電のようなもの。「できるところで、できる分だけやりましょう」というものだ。

それが結果として「地産地消」につながり、人々をハッピーにできれば、波及効果が広がっていくのではないか。これまでの固定観念を打ち破り、無限の可能性を探ることができる。そういう意味では、膜は面白い「回収装置」になると思う。

膜が「CO2回収装置」に(イメージ)

膜が「CO2回収装置」に(イメージ)

(出所)stock.adobe.com

タグから似た記事を探す

記事タイトルとURLをコピーしました!